Wenn Edelstahl im Pool rostet

Kann Edelstahl / V4A bzw. NIRO im Poolwasser rosten?

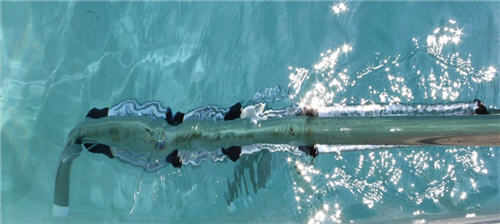

Ja, auch Edelstahl kann rosten. Diese unangenehme Entdeckung musste ein Schwimmbadbesitzer machen. Was er bisher für unmöglich hielt, konnte er jetzt im eigenen Pool sehen. Seine Edelstahlleiter war Stellenweise braun verfärbt und rostete sichtbar, obwohl der Edelstahl Schwimmbadwasser geeignet war.

Es zeigte sich, dass die Dichtung zwischen Flansch und Beckenrand nicht vollständig schloss. So konnte Wasser hinter den Flansch gelangen. Im Laufe der Zeit erhöhte sich dort die Salzkonzentration gefährlich, und der Edelstahl begann zu rosten. Zu hohe Salzkonzentrationen im Beckenwasser kann sogar Schwimmbad geeignetes Material angreifen. Häufig lassen die Poolbesitzer zu wenig Frischwasser ins Becken, wodurch die Salzkonzentration im Wasser steigt. Deshalb sollte immer genügend Frischwasser zugegeben werden

BLANK IS BEAUTYFUL

Edelstahl verleiht vielen Dingen ein attraktives Aussehen - auch im Schwimmbad. Damit er nach Jahren noch blitzt und blinkt, bedarf auch er der Pflege - denn Edelstahl ist nicht unverwüstlich. "Es ist nicht viel, was beachtet werden muss".

Irgendwo werden Sie am oder im Schwimmbad Edelstahl finden, und wenn es nur ein paar Schrauben sind. Auch auf unserem Gebiet kann man heute sehr viel — und gut — aus Kunststoff herstellen, aber Stahl hat nun mal von der Optik, der Festigkeit und Stabilität her seine Domänen. Auf absehbare Zeit wird sich das wohl nicht ändern.

Aus der weit verzweigten Familie der Edelstahle, mit für den Laien schwer durchschaubaren Verwandtschaftsverhältnissen, hat sich im Schwimmbadbau weltweit der Stahl nach deutscher "Werkstoff-Nummer 1.4301" bewährt. Er enthält weniger als 0,7 °/o Kohlenstoff, ist mit 18 % Chrom und etwa 9% Nickel legiert. Der „1.4301" gehört damit zu den austenitischen Stählen, die nicht auf den Magneten ansprechen, und mit so einem Ding können Sie leicht nachprüfen, ob es sich mindestens um diese Qualität handelt. Die Beständigkeit im normalen Beckenwasser mit den üblichen chemischen Zusätzen ist vollkommen ausreichend. Was dieser Edelstahl allerdings überhaupt nicht leiden kann, sind hohe Chloridanteile, die zum Beispiel im Meerwasser oder in Sole von Natur aus enthalten sind. Da muss der höher legierte, aber eben auch wesentlich teurere Werkstoff 1.4571 eingesetzt werden. Durch Fehler in der Wasserbehandlung können sich nun aber auch Chloride im Schwimmbad aufbauen. Die Grenze der Verträglichkeit ist schwer festzulegen. Vorsichtige Fachleute sprechen von 150 mg/l. Laut Erfahrungen kann man 400 mg/l noch akzeptieren, bei höheren Werten gibt es sicherlich Ärger nämlich Korrosion.

Dabei wären wir bei dem leidigen Thema „Rost". Auch Edelstahl besteht eben im wesentlichen aus Eisen und ist nicht unbedingt rostfrei, sondern in einem durch seine Legierung bestimmten Rahmen rostbeständig. Welche Korrosionsarten es da im einzelnen gibt, ist hier eher uninteressant gegenüber der Frage, was man dagegen tun kann.

Ein — dann vielleicht nicht mehr ganz so glücklicher - Schwimmbad-Besitzer wird Verfärbungen oder gar Rost an Edelstahl-Teilen verständlicherweise zunächst dem Lieferanten anlasten, einen Material- oder Verarbeitungsfehler vermuten. Er sieht ja nur sein eigenes Becken und nicht die unzähligen anderen, in denen es solche Probleme nicht gibt. Fehler in der Fertigung lassen sich nie ganz vermeiden, Sind aber außerordentlich selten. Das liegt schon im gesunden Eigeninteresse der Hersteller, denn gerechtfertigte Beanstandungen kann sich auf Dauer keiner von ihnen leisten. Auch wenn Sie es vielleicht nicht gerne hören, Fehler in der Wasserpflege und andere äußere Einflüsse überwiegen hier als Schadensursache bei weitem. Gefährlich sind - wie gesagt - Chloride. Nehmen Sie deswegen keine Salzsäure zur Senkung des pH-Wertes, auch keine Chlor-Bleichlauge zur Algenbekämpfung und Desinfektion. Die Wasserchemiker haben längst harmlosere Mittel mit gleicher oder besserer Wirksamkeit entwickelt, die im Fachhandel angeboten werden. Automatische Chloranlagen sollte man regelmäßig auf einwandfreie Funktion prüfen, denn auch sie können, falsch eingestellt, munter Chloride produzieren.

Feind Nr. 1: Chloride

Bitte setzen Sie unter keinen Umständen dem Beckenwasser Säure, gleich welcher Art und Form, in Nähe von Metall-Teilen zu. Sonst kann sich nämlich dort kurzfristig eine Chlorid-lonen-Konzentration bilden, die für einen Angriff ausreicht. Auch Granulat, das noch nicht ganz gelöst auf Metall-Teile, wie z.B. Leiternstufen absinkt, verursacht Korrosionspunkte. Typisch ist dafür ein „Hof" aus Anlauf-Farben, der sich um die eigentlichen Roststeller, bildet.

Wenn chlorhaltiges Wasser Edelstahl angreift, zeigt sich das zuerst an den dafür empfindlichsten Stellen, nämlich in konstruktionsbedingten Spalten, wo ein Edelstahl-Teil fest auf das andere gepresst wird. Die schützende Passivschicht der Oberfläche wird durch mangelhafte Belüftung, d. h. Sauerstoff-Zufuhr, zerstört und es entsteht, was man „Spaltkorrossion" nennt. Aus konstruktiven Gründen lassen sich solche Überlappungen nicht immer vermeiden, unter normalen Verhältnissen passiert da gar nichts.

Wenn Edelstahl „blüht"

Eine mechanische Eigenschaft des Edelstahls ist seine Zähigkeit, wir sagen er "schmiert". Wird die Oberfläche z. B. während der Montage oder während der Lagerung auf der Baustelle durch Teile aus normalem Stahl verletzt, bleiben von dem unedleren Material Partikelchen hängen, die später ausblühen, und das nennt man Fremdrost. Den werden Sie auch bekommen, wenn Sie beim Bohren von Dübellöchern im Beton einen Schalungsdraht oder ein Monier-Eisen ankratzen. Dann rostet es aus der Bohrung unter dem Edelstahl-Flansch oder der Edelstahl-Platte heraus. Wo das rechtzeitig bemerkt wird, kann man das Bohrloch und eventuell zusätzlich den Flansch mit einem dauerelastischen Kitt isolieren. Der Begriff „Flugrost" wird oft als Ausrede gebraucht. Es gibt ihn dort, wo Edelstahl-Teile in aggressiver Luft, vielleicht in der Nähe eines Chemie-Betriebes stehen. (In Hallenbädern kann es vorkommen, dass die zugeführte Frischluft aggressive Bestandteile enthält, die sich auf dem relativ kühlen Edelstahl niederschlagen, kondensieren und rostbraune Flecken bilden. Das alles ist harmlos, wenn man den Belag regelmäßig entfernt. In manchen Gegenden kann schon das Leitungswasser überdurchschnittlich Stoffe (Eisen, Kupfer, Mangan und ähnliches) enthalten, die unter Umständen die Edelstahlflächen verfärben. Die gleiche Wirkung können chemische Verbindungen haben, die im System der Verrohrung, der Filteranlage und Heizung entstehen und dann in das Becken gelangen. Auch so etwas ist ungefährlich für das Material, sieht aber nicht schön aus. Sehr oft wird auch schlichter Kalkbelag, der sich je nach Wasserzusammensetzung grau oder braun färben kann, als „Rost" reklamiert. Die Ursache liegt in einer falschen Einstellung des pH-Wertes im Verhältnis zur Karbonathärte. Ausfallender Kalk lagert sich nicht nur an Metall-Teilen, sondern auch an den Beckenwänden ab und dagegen sollte man etwas tun. Jeder Schwimmbad-Fachmann wird Sie dazu gerne beraten.

Wenigstens einmal im Monat sollte man das Material "Pflegen"

Das Kapitel „Pflege": Edelstahl-Teile im Haushalt, danken wir mal an Küchenspülen, Töpfe usw., werden regelmäßig nach Gebrauch auf Hochglanz gebracht; überraschenderweise die im Schwimmbad nur selten. Sie konnten sich und Ihrem Lieferanten eine Menge Ärger ersparen, wenn Sie Ihre Leiter, ihre Haltestangen, Geländer oder was immer, wenigstens einmal im Monat gründlich putzen. Es genügt dazu ein Edelstahl-Reiniger, wie er allgemein im Haushalt verwendet wird, Für gröbere Verschmutzungen gibt es Spezialmittel, Säuren in unterschiedlicher Konzentration, die der Fachhandel vertreibt. Lesen Sie aber die Gebrauchsanweisung genau durch und spülen Sie kräftig mit klarem Wasser nach. Salzsäure, auch stark verdünnt, sollten Sie allerdings nur dann verwenden, wenn Sie ein sattes Rostbraun dem Metallglanz vorziehen. Seien Sie auch vorsichtig beim so genannten „Absäuern" von Keramikbelägen auf dem Beckenumgang oder im Becken. Wenn eine solche Reinigung notwendig ist, sollten Sie in der Nähe liegende Edelstahl-Teile anschließend gründlich nachspülen; besser wäre, sie vorher auszubauen, wo das möglich ist. Schließlich noch ein Hinweis, der vielleicht manchem etwas gegen den Strich geht. Man hört des öfteren Beschwerden wegen Verfärbungen oder gar Rost an Edelstahl-Teilen......und sehen Sie. das Wasser ist glasklar, obwohl es seit fünf Jahren nicht mehr erneuert worden ist". Überlegen Sie, wie viel Chemikalien in dieser Zeit da hineingegeben wurden. Da ein guter Teil davon nicht, sondern nur teilweise abgebaut wird, ergibt sich im Laufe der Zeit eine Konzentration, die nicht nur für Edelstahl ungesund ist. Mindestens alle zwei Jahre, besser jährlich, sollten Sie Ihr Schwimmbecken neu füllen.

Hoffentlich haben Sie nach der Lektüre nicht den Eindruck, Edelstahl im Schwimmbecken sei doch eine recht problematische Angelegenheit. Die Quote der Beanstandungen ist bei diesem Material tatsächlich gering, die der berechtigten sogar sehr gering. Achten Sie auf die Qualität Ihres Badewassers und nehmen Sie sich die Zelt, ihre Edelstahlteile gelegentlich zu reinigen. Sie werden so keine Schwierigkeiten bekommen.

Wie kommt das Salz ins Beckenwasser ?

Die Höhe des Chloridgehaltes im Schwimmbeckenwasser ergibt sich aus verschiedenen Faktoren.

1. Chloridgehalt im Füllwasser:

In der DIN 2000 "Leitsatz für die zentrale Trinkwasserversorgung" Abschnitt3.42, heißt es: Chloride finden sich in regelmäßig, jedoch in sehr verschiedenen Mengen im Wasser". Der Chemischen Wasserstatistik wurden die Angaben über die Chloridgehalte im Trinkwasser einiger als Beispiel aufgeführten Städte entnommen:

Berlin 16-115 mg/l

Essen 40 mg/l

München 3 - 6mg/l

Stuttgart 8 -44mg/l

Düsseldorf 175mg/l

Bremen 55-571mg/l

Im Schwimmbecken findet eine Anreicherung aller gelösten Salze durch Verdunstung des Wassers statt. Bei einer Verdunstung von 100 g je Quadratmeter Wasseroberfläche und Stunde ergibt sich für ein Becken von 8*4*1,25 m = 40 cbm ein Verdunstungsverlust von ca. 540 lt. =1,35% des Beckeninhaltes. Bei einer wöchentlichen Wasserentnahme von einen Kubikmeter für die Filterrückspülung erfolgt eine so genannte Absalzung von 2,5% des Beckeninhaltes. Aus diesen beiden Zahlen errechnet sich die so genannte Eindickungszahl von 1,53. Das heißt der Salzgehalt erhöht sich um 53%. Bei einen Chloridgehalt des Füllwassers von 100 mg/l beträgt dieser nach einer gewissen Zeit 153 mg/l.

2. Durch ph-Wert-Senkung mit Salzsäure:

Bekanntlich ist um so mehr Säure erforderlich, je höher die Karbonathärte des Wassers - oder bei enthärteten Wassers ist. Bei einer Karbonathärte von 10° d werden im Laufe eines Jahres bei 40 cbm Wasserinhalt ca. 12 kg Salzsäure 30% benötigt. Dadurch erhöht sich der Chloridgehalt um 100 mg/l. Bei einer pH-Wert-Senkung mit granulierten pH-Senker wird der Chloridgehalt nicht erhöht.

3. Durch Chlorzugabe:

Dem Wasser zugegebene Chlorprodukte setzen sich ebenfalls in Chloride um. Unter der Annahme, dass in einem Jahr 10 kg Calciumhypochlorid verbraucht werden, gelangen weitere 5000g Chloride ins Wasser. Daraus ergibt sich eine weitere Erhöhung um 125 mg/l bei 40 cbm Beckeninhalt. Bei einigen Chlor-Elektrolysegeräten kann der Chloranstieg im Wasser erheblich sein. Da bei gut arbeitenden Anlagen schon 4 Teile Kochsalz (NaCl) notwendig sind, um 1 Teil Chlor zu erzeugen. Dies würde nach dem obigen Beispiel eine Erhöhung des Chloridgehaltes um 500 mg/l bewirken.

Nach diesen Berechnungen kann also der Chloridgehalt des Füllwassers, den wir mit 100 mg/l angenommen haben, auf ca. 375 mg/l und mehr ansteigen. Bei einem Freibad ist zu berücksichtigen, dass teilweise salzfreies Regenwasser in das Becken gelangt. Dies aber wird durch höhere Chlorverbrauch kompensiert.

Allgemeine Gründe für Korrosion von Edelstahl

Der Name "NIROSTA" in den allgemeinen Sprachgebrauch integriert und jeder weiß (anscheinend), dass Edelstahl nicht rosten kann. Wenn sich jedoch eine erste, braune Verfärbung auf der blanken Oberfläche zeigt, wird dem Hersteller des entsprechenden Produktes erst einmal unterstellt, er habe kein Edelstahl verarbeitet. Um diesen Missständen vorzubeugen, ist es schon bei der Beratung notwendig, auf die Handhabung des Materials hinzuweisen.

So können beim Einbau der Teile die ersten Fehler gemacht werden:

• es wird unbemerkt ein Eisen in der Wand angebohrt

Folge: Rost dringt aus dem Schraubenloch und setzt sich auf dem Edelstahl ab.

• es wird Werkzeug verwendet, mit dem zuvor Normalstahl bearbeitet wurde

Folge: mit einem Schraubenschlüssel werden die feinen Eisenpartikel in den Edelstahlschraubenkopf gedrückt - kurze Zeit später scheint die Schraube zu rosten.

Warum Edelstahlwerkzeug?

Edelstahl ist korrosionsbeständig. Wird jedoch bei der Verarbeitung Werkzeug aus herkömmlichen Stahl verwendet kann ein feiner Abrieb entstehen, der festhaltende Stahlpartikel auf dem Edelstahl hinterlässt. Diese Partikel werden unter Einwirkung von Sauerstoff in Luft, Wasser und anderen Medien zu so genanntem Fremdrost. Im schlimmsten Fall drohen Sicherheitsmängel und zusätzliche Kosten.

Wie kann Fremdrost verhindert werden? Verarbeiten Sie Edelstahlprodukte möglichst immer mit Werkzeug aus Edelstahl. Wichtig: Lagern Sie ihr Edelstahlwerkzeug getrennt von ihren Stahlprodukten.

Sind Edelstahl-Werkzeuge Werkstatttauglich? Damit Edelstahl-Werkzeuge mindestens die gleichen Härteanforderungen erfüllen wie herkömmliche Werkzeuge, wurde ein spezielles Verfahren entwickelt: Das "Vakuum-Eishärten" verleiht dem Werkzeug die für den industriellen Einsatz notwendige Härte und sorgt für optimale Arbeitsergebnisse.

• nachdem das Edelstahlprodukt eingebaut ist, werden die Fliesen mit einem salzsäurehaltigen Reiniger behandelt.

Folge: an allen Kontaktstellen mit dem Reiniger rostet Edelstahl in kurzer Zeit

Auch während des Schwimmbadbetriebs können aus verschiedenen Gründen Roststellen am Edelstahl auftreten.

• es bildet sich außerhalb des Wassers eine braune Schicht auf der Oberfläche

Grund: Es können sich Rostpartikel in der Luft befinden, z.B. aus einem defekten Luftentfeuchter

• es bildet sich nur im Wasser eine braune Schicht auf der Oberfläche Grund: das Wasser ist stark eisenhaltig, die Partikel reagieren mit dem Chlor und schlagen sich auf dem Edelstahl nieder. Grund: der Chlorgehaltes Wassers ist oder war zu hoch Grund: das Wasser enthält einen hohen Salzgehalt» und wird mit hohen Temperaturen1 betrieben.

• es bildet sich am Wasser-Luft-Übergang Lochfraßkorrosion

Grund: das Wasser enthält einen hohen Chlorgehalt und wird mit hohen Temperaturen betrieben.

Meist ist es jedoch nicht so einfach, die Gründe für einen Rostbefall zu bestimmen. In der Regel sind mehrere der oben genannten Faktoren beteiligt.

Edelstahl im Schwimmbecken Hinweise

Nicht jeder Edelstahl ist für den Einsatz in Schwimmbädern geeignet. Nur bestimmte nichtrostende Stähle kommen dafür in Frage.

| Zwei Beispiele von Schwimmbecken aus Edelstahl Rostfrei. Edelstahl kam nicht nur beim Beckenkörper, sondern auch in den Hallen selbst zum Einsatz. |

Welche das sind, dazu einige Tipps.

Auf die richtige Auswahl und Verarbeitung der Nichtrostenden Stähle kommt es an. Dann sind Edelstähle als Konstruktionswerkstoffe in Schwimmbadwässern dauerhaft korrosionsbeständig. Dies ist das Fazit von Dr. Ulrich Heubner, Beratender Ingenieur des Nickel Development Institutes in London.

In seinem Vortrag anlässlich der Tagung „Neue Perspektiven mit Edelstahl Rostfrei in Schwimmbädern", die die Informationsstelle Edelstahl Rostfrei veranstaltet hatte, wies er auf folgende Tatsachen hin: Nichtrostende Stähle weisen gegenüber unlegierten Stählen eine verbesserte Korrosionsbeständigkeit auf. Noch höhere Chromgehalt und weitere Legierungsbestandteile wie Nickel und Molybdän erhöhen die Korrosionsbeständigkeit.

In der Regel werden nichtrostende Stähle vom Typ V2A (Werkstoff-Nummern 1.4301,1.4307,1.4541) oder V4A (1.4401,1.4404, 1.4571) verwendet. Die Entscheidung für den einen oder anderen Typ wird in erster Linie durch den Chloridionengehalt des Wassers in Verbindung mit der baulichen Ausführung der Anlagen bestimmt. Bei spaltfreier Ausführung können die V2A-Typen bei Chloridionengehalten bis zu 200 mg/1 zum Einsatz kommen. Diese Zahl ist aber nur eine Orientierungshilfe, da zusätzliche Faktoren wie z.B. Nitrat-und Sulfatgehalt im Wasser gleichfalls eine Rolle spielen und die Beständigkeit der nichtrostenden Stähle gegenüber der Loch- und Spaltkorrosion verbessern. Da Schwimmbäder meist Spalte enthalten, z.B. an Schraubverbindungen, und zum anderen die im Wasser enthaltenen Chloride noch zunehmen dürften, sind Edelstahltypen der Klasse V4A anzuraten.

Bauteile, die vom Beckenwasser nur gelegentlich umspült werden wie z.B. Überlaufrinnen und beckennahe Geländer, erfordern eine ausreichende Reinigung, um Korrosion infolge von Chloridkonzentrationen zu vermeiden. Wo in Thermal-, Sole- und Meerwasserbädern mit höheren Salzkonzentrationen und Warmwassertemperaturen gearbeitet wird, können auch für die ständig vom Beckenwasser umspülten Bauteile höherlegierte nichtrostende Stähle wie 1.4462, 1.4529, 1.4547 und sogar 1.4562 erforderlich werden.

Das Attribut „Nichtrostend" verdanken die Stähle in erster Linie ihrer guten Beständigkeit in normaler Atmosphäre. Aber diese Fähigkeit ist nicht grenzenlos. Dies gilt vor allem auch für die Korrosionsbeständigkeit in den verschiedenen Wässern. Maßgebend ist deshalb nicht nur die Auswahl des Werkstoffes, sondern auch seine Ausführung, d.h. die Oberflächenbeschaffenheit, die angewendeten Verbindungsverfahren und die Beanspruchung.

Was die Korrosionsbeständigkeit gegenüber Schwimmbadwässern betrifft, lässt sich feststellen, dass die heutigen Werkstoffe gegenüber einer gleichmäßigen Flächenkorrosion beständig sind. Anders sieht es allerdings aus bei der örtlichen Korrosion in Form von Loch- und Spatkorrosion. Hier ist der Chloridgehalt des Wassers von entscheidender Bedeutung. Besonders gefährlich ist dabei die sog. Spannungsrisskorrosion: Sie tritt aber bei austenitischen Stählen in chloridhaltigen Wässern nur oberhalb von etwa 45 bis 50° C auf. Das Problem tritt dann meist in Verbindung mit Lochkorrosion auf. Sind also die Stähle beständig gegen Lochkorrosion und ist der Werkstoff korrekt verarbeitet, ist die Gefahr von Spannungsrisskorrosion so gut wie gebannt.

Im Schwimmbadwasser sind es im Wesentlichen die Chloridionen, die Lochkorrosion hervorrufen. Pauschale Aussagen, wie hoch denn nun der Chloridionengehalt bei welchem Werkstoff sein darf, lassen sich jedoch nur eingeschränkt treffen, weil noch andere Einflussgrößen wie pH-Wert, Temperatur. Oxidationsmittel und Wasserinhaltsstoffe ebenso eine Rolle spielen. Je nach Zusammensetzung der Schwimmbadwässer treten unterschiedliche chemische Belastungen auf, die mit steigender Temperatur noch zunehmen. Vorsicht ist vor allem bei Vorhandensein anderer Halogenidionen geboten, die in jodid- und bromidhaltigen Wässern neben dem Chlorid im Wasser vorhanden sind. Eine weitere Einflussgröße ist der Gehalt an Oxidationsmitteln. Denn mit steigender Oxidationskraft des Wassers erhöht sich die Gefährdung durch Lochkorrosion. Jedoch wurde in Langzeittests in chloriertem Frischwasser an nichtrostenden Stählen vom Typ 404 und 316 bei Chlorgehalten von 2 mg/lt. keine Korrosionsschäden festgestellt. Gegenüber Ozon als alternativem Oxidationsmittel sind nichtrostende Stähle beständig. Die Typen 316 werden vorzugsweise für den Bau von Ozongeneratoren verwendet.

Für die Korrosionsbeständigkeit nichtrostender Stähle gegenüber Wässern ist die Vermeidung von Spalten wichtig. Sind sie unvermeidbar, sollten sie möglichst weit sein. In diesem Sinne sind Metall/Metall-Spalten in der Regel weniger kritisch als Metall/Kunststoff-Spalten. Sollen nichtrostende Stähle mit anderen metallischen Werkstoffen kombiniert werden, ist die Verträglichkeit zu beachten. Tatsächlich kommt es bei einer elektrisch leitenden Verbindung unterschiedlicher Werkstoffe zu Korrosionsreaktionen, wobei meist der unedlere Partner Schäden erleidet. Beispiele sind die Zinkschicht auf feuerverzinktem Stahl oder Armaturen aus Guss in Rohrleitungen aus nichtrostendem Stahl. Man kann dann eine elektrische Trennung vorsehen oder muss Korrosions- Schutzmaßnahmen ergreifen.

Auch die Oberflächenbeschaffenheit hat einen wesentlichen Einfluss auf die Korrosionsbeständigkeit. Die höchste Beständigkeit nichtrostender Stähle gegenüber Wässern wird mit einer sauberen, möglichst glatten und metallisch blanken Oberfläche erzielt, die darüber hinaus frei von Spalten ist.

Von erheblichem Einfluss sind auch die betrieblichen Einflussgrößen: Dazu gehört beispielsweise die Temperatur. Generell nehmen Loch- und Spaltkorrosionsbeständigkeit mit ansteigender Temperatur ab. Eine weitere Einflussgröße ist der Strömungszustand: In strömenden Wässern ist die Korrosionsbeständigkeit immer relativ hoch, während in Stagnationsphasen Lochkorrosion eingeleitet werden kann. Alle Anlagenteile sollten regelmäßig gereinigt und gespült werden. Auch alle Bauteile, die vom Beckenwasser nur gelegentlich berührt, aber nicht ständig umspült werden, wie beispielsweise Überlaufrinnen, Einstiegsleitern und beckennahe Geländer, müssen häufig und ausreichend gereinigt werden. Andernfalls kann es an diesen Stellen zu einer Aufkonzentration von Chloriden kommen, denen Edelstähle geringerer Güte nicht mehr gewachsen sind. Was als braune Verfärbung beginnt, entwickelt sich schnell zu einem Korrosionsangriff auf das Bauteil. Bei tragenden Bauteilen ist auf jeden Fall die bauaufsichtliche Zulassung maßgebend, die die Verwendung höherlegierter Werkstoffe wie z.B. 1.4462 oder höherwertig vorschreibt.

Wahrend sich der Beitrag von Dr. Ulrich Heubner mit der Korrosionsbeständigkeit von Edelstahl Rostfrei im Schwimmbad befasste, ging es im Vortrag von Prof. Dr. Bernd Isecke von der Bundesanstalt für Materialforschung und Prüfung in Berlin um die Vermeidung von Korrosion außerhalb des Schwimmbeckens, also in der Schwimmhallenatmosphäre.

Salze auf Metall verursachen Korrosion

In der bisherigen bauaufsichtlichen Zulassung waren lediglich die Stahlsorten mit den Werkstoffnummern 1.4301. 1.4541, 1.4401 und 1.4571 zugelassen. Aufgrund zahlreicher Weiterentwicklungen erschien es sinnvoll, neue Werkstoffe mit aufzunehmen, die den Einsatzbereich sowohl nach unten, d.h. in Richtung geringer Korrosionsbelastungen, als auch nach oben in Richtung sehr starker Belastungen erweitert.

In der o.a. Zulassung war der Anwendungsbereich der vier nichtrostenden Stähle begrenzt. Insbesondere in Schwimmhallenatmosphäre durfte keiner der vier Stähle eingesetzt werden. Der Grund ist die hohe Aggressivität der Schwimmhallenatmosphäre. Die Luft enthält Chlor und Chlorverbindungen, deren Gehalt zwar gering ist, aber auf der Metalloberflache bilden sich Säuren, nämlich Schwefel-, Salz- und hypochlorige Säure, der nicht nur vom gelösten Chlor, sondern auch vom Salzgehalt der Schwimmbadluft stammen kann. Der Feuchtigkeitsfilm entwickelt mit der Zeit oxidierende Eigenschaften. Salze, die sich in der Schwimmhalle ablagern, bleiben dauerhaft auf der Metalloberfläche, wenn keine Reinigung erfolgt bzw. nicht möglich ist, und verursachen die Korrosion.

Gemeinsam von Stahlherstellern und potenziellen Nutzern wurden insgesamt 15 Stähle für eine neue und erweiterte Zulassung ausgewählt. Die Werkstoffe sollen alle Anwendungsbereiche für Metallkonstruktionen im Bauwesen abdecken, die wiederum fünf Festigkeitsklassen sowie vier Korrosionswiderstandsklassen zugeordnet sind. Zusätzlich sind einige der hochlegierten Stähle auch für Bauteile in Schwimmhallen zugelassen, die nicht ständig von Wasser umspült sind und nicht gereinigt werden können (siehe Kasten). □

Hier eine kurze Kennzeichnung der verschiedenen Werkstoffe

• 1.40031 Aufgrund seines niedrigen Chromgehaltes ist die Ausbildung einer Passivschicht nur sehr eingeschränkt als Korrosionsschutz wirksam. Der Werkstoff erweist sich nur in Außenatmosphäre mit niedriger Belastung als korrosionsbeständig. In vielen Fällen wird der Stahllackbeschichtet eingesetzt.

• Wegen seines höheren Chromgehaltes ist der Stahl 1.4016 etwas beständiger als der mit der Nummer 1.4003. Die Schlussfolgerungen bzw. Einsatzgebiete sind aber vergleichbar.

• Aufgrund der ähnlichen chemischen Zusammensetzung zeigen die Stahlsorten mit den Werkstoff-Nummern 1.4301, 1.4318, 1.4541 und 1.4567 auch eine ähnliche Korrosionsbeständigkeit. Sie besitzen eine ausreichende Korrosionsbeständigkeit in Atmosphären ohne erhöhte Belastung. Bei erhöhtem Gehaltan Luftschadstoffen verhalten sich diese Stähle nicht vollkommen korrosionsbeständig.

• Die austenitischen Chrom/ Nickel/Molybdän-Stähle mit den Nummern 1.4401, 1.4404 sowie 1.4571 sind hinsichtlich der Hauptlegierungselemente praktisch identisch. Die Beständigkeit gegenüber atmosphärischer Korrosionsbeanspruchung ist damit auch vergleichbar. In stark durch Chlor und Säureverbindungen belasteter Atmosphäre muss mit großflächigen Verfärbungen sowie Lochfraß gerechnet werden.

• Stahl mit der Werkstoff-Nummer 1.4439 zeigt aufgrund seines höheren Molybdängehaltes eine bessere Korrosionsbeständigkeit als die o.g. drei Stähle.

• Stähle mit der Werkstoff-Nummer 1.4539 sowie der Duplexstahl mit der Nummer 1.4462 sind den Standardsorten vom Typ 1.4301 bzw. 1.4401 deutlich überlegen. Sie zeigen einen erhöhten Widerstand gegenüber Loch- und Spannungsrisskorrosion, selbst bei hoher Chloridbelastung und niedrigem pH-Wert. Ihnen gemeinsam ist allerdings, dass sie bei aggressiver Atmosphäre sich nicht als völlig korrosionsbeständig erwiesen haben. In Laborversuchen haben sich die Sorten 1.4539 und 1.4462 in normaler Hallenbadatmosphäre als spannungsrisskorrosionsbeständig erwiesen. Der Werkstoff 1.4462 zeigte allerdings gelegentlich Lochfraßstellen. Aufgrund dessen wird er im Gegensatz zum Werkstoff 1.4539 für den Einsatz in Schwimmbädern nicht empfohlen.

• Für Anwendungen, bei denen keine Korrosion toleriert werden kann und keine Reinigung möglich ist (z.B. bestimmte Verkehrsbauwerke) sind die höherlegierte Sorten 1 4529, 1.4565 sowie 1.4547 zu empfehlen.

Dr. Ulrich Heubner, Beratender Ingenieur und für das Nickel Development Institute, London, tätig {links) sowie Prof. Dr. Bernd Isecke von der Bundesanstalt für Materialforschung und Prüfung in Berlin.

Gute Erfahrungen bei der Reinigung haben wir mit DECALCIT Super. Der Rost löst sich problemlos und schützt.

Edelstahl - Leiter rostet!

Problem: Meine Leiter rostet?

Erklärungen:

- bei der Montage wird die Passivschicht mit dem Schraubschlüssel verletzt. Es reicht die Edelstahlschraube mit einen Hammer einzuschlagen.

- auch bei zu hohen Chlordosierungen> 4,0 mg Chlor rostet Edelstahl. Daher ist auch der verwendete Begriff "Nirosta" für viele unverständlich.

- Edelstahl braucht regelmäßige Pflege! Grundreinigung mit Decalcit Super - dann passt alles wieder in der Regel

- Chloridgehalt zu hoch

INFOS von Hersteller

Warum Edelstahlwerkzeug?

Edelstahl ist korrosionsbeständig. Wird jedoch bei der Verarbeitung Werkzeug aus herkömmlichen Stahl verwendet kann ein feiner Abrieb entstehen, der festhaltende Stahlpartikel auf dem Edelstahl hinterlässt. Diese Partikel werden unter Einwirkung von Sauerstoff in Luft, Wasser und anderen Medien zu so genanntem Fremdrost. Im schlimmsten Fall drohen Sicherheitsmängel und zusätzliche Kosten.

Wie kann Fremdrost verhindert werden? Verarbeiten Sie Edelstahlprodukte möglichst immer mit Werkzeug aus Edelstahl. Wichtig: Lagern Sie ihr Edelstahlwerkzeug getrennt von ihren Stahlprodukten.

Sind Edelstahl-Werkzeuge Werkstatttauglich? Damit Edelstahl-Werkzeuge mindestens die gleichen Härteanforderungen erfüllen wie herkömmliche Werkzeuge, wurde ein spezielles Verfahren entwickelt: Das "Vakuum-Eishärten" verleiht dem Werkzeug die für den industriellen Einsatz notwendige Härte und sorgt für optimale Arbeitsergebnisse.